![[!---class.name--]](/d/file/p/80333a34397b84e3d51e47e90df8e55d.jpg)

降低硬鋅真空爐電單耗的生產實踐

降低硬鋅真空爐電單耗的生產實踐

國內某冶煉廠用真空法處理硬鋅于1997年正式投產.在投產最初幾年處于摸索階段,生產工藝與操作方式也存在較多缺陷,產出粗鋅的電單耗一直居高不下.2004年經過技術攻關,產出粗鋅的電單耗大幅下降,全年粗鋅電單耗降至1980kW/h.與003年相比,年產3000t粗鋅可節約電費120萬元. 在生產過程中,為達到降電耗、省能源的目的,我們主要采取了以下措施。

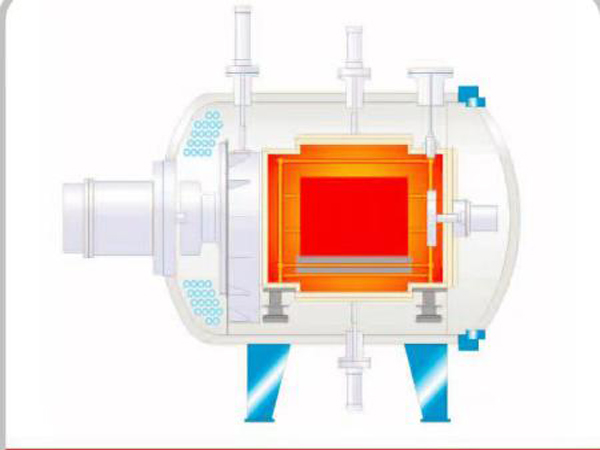

1、提高系統的真空度

在硬鋅真空爐的投產初期,各爐正常生產時的絕對壓力普遍處于10~18kPa范圍.當絕對壓力大于12kPa時,不僅蒸發時間長,而且電單耗高.通過控制入爐物料的含水量,強化爐體密封和檢漏,定期更換真空泵潤滑油,雙泵組合抽真空,定期維護清理真空泵泵體、管道和過濾系統,以及采用新式密封材料與科學的密封方法等措施,當系統的絕對壓力降至2kPa以下時,生產的實測結果表明:在相同的溫度下,鋅揮發速率明顯加快,生產周期縮短20%以上.

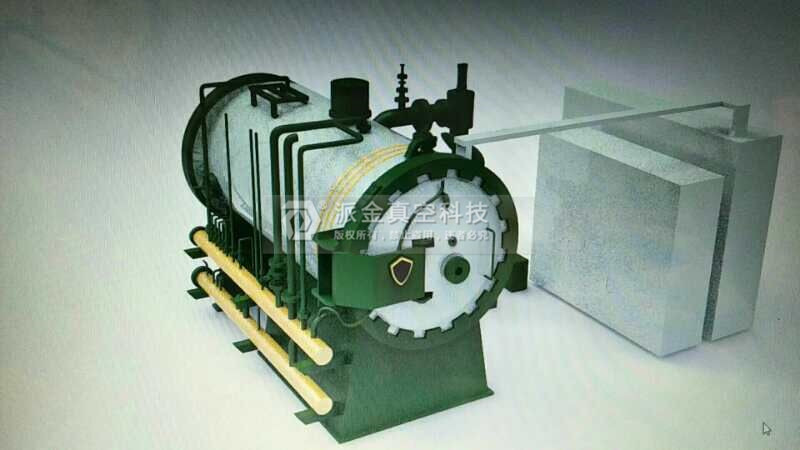

2、加強生產過程控制,減少生產故障 為保證均衡生產,少出故障,降低電單耗,要求操作人員嚴格把好進料與密封關,尤其是密封爐門,注意擦干凈密封面與密封膠條,均勻涂抹真空密封脂,關上進料爐門后,均勻上緊爐門螺栓.在停電出鋅的時間段內,注意檢查真空管道法蘭、接頭、真空表接頭、熱電偶密封法蘭、爐門密封法蘭等易漏氣的環節,防止真空度在送電生產后下降.定期清理冷凝器結渣,以免積少成多,影響冷凝器的冷卻效率.安裝石墨電極時,注意電極組件間要接觸良好,電極之間應保持平行,電極螺母端在安裝窗口周邊要預留膨脹隙.同時,電極組件的兩端與爐殼要保持良好的絕緣性能,以免密封不良,鋅蒸氣滲入冷凝造成電極短路而損壞電極;或者由于電極托板變形及電極螺母端的膨脹間隙預留不足,使電極受擠壓而造成電極斷裂.從電極材料及密封結構上加以改進,確保電極的安裝質量,對減少生產故障及提高電能效率非常有效。

3、進行磁性調壓器功率因數補償

在每臺磁性調壓器的輸入端,增設200kvar的 低壓功率因數就地補償器進行補償,以提高硬鋅真空爐配電系統的電功率因數,降低電能損耗,真空爐配電系統采用電容補償后,提高了真空爐的功率因數,每年可節約大量的電能.

山東派金真空科技有限公司 魯ICP備15017677號-2 技術支持:搜易網絡傳媒